华龛生物:基于3D微载体技术的细胞规模化培养CDMO新模式

- 分类:新闻

- 作者:华龛生物

- 来源:华龛生物

- 发布时间:2022-08-23

- 访问量:876

【概要描述】2022年8月,华龛生物的3D细胞智造与再生医学中心—3D FloTrix®细胞CDMO平台正式揭牌,细胞治疗领域CDMO服务平台又多一员。其CEO直言:“我们不是来‘卷’的……”个中缘由,他缓缓向写意道来——

华龛生物:基于3D微载体技术的细胞规模化培养CDMO新模式

【概要描述】2022年8月,华龛生物的3D细胞智造与再生医学中心—3D FloTrix®细胞CDMO平台正式揭牌,细胞治疗领域CDMO服务平台又多一员。其CEO直言:“我们不是来‘卷’的……”个中缘由,他缓缓向写意道来——

- 分类:新闻

- 作者:华龛生物

- 来源:华龛生物

- 发布时间:2022-08-23

- 访问量:876

2022年8月,华龛生物的3D细胞智造与再生医学中心—3D FloTrix®细胞CDMO平台正式揭牌,细胞治疗领域CDMO服务平台又多一员。其CEO直言:“我们不是来‘卷’的……”个中缘由,他缓缓向写意道来——

华龛生物联合创始人&CEO 刘伟博士

【缘起】

华龛生物的起源可以追溯到2010年。那一年,完成了美国哈弗医学院和麻省理工大学博士后工作、回到国内任教的杜亚楠,遇到了博士刚入学的刘伟和鄢晓君,在成立课题时,他们想到了彼时正处于新波研发热潮中的干细胞,提出了“做个东西”让干细胞有个“巢”、安个“家”。一开始,他们做的是体内应用,即做一个细胞递送系统,能让细胞准确地输送到治疗部位。

“当时就是这么一个idea。”现已是华龛生物CEO的刘伟回忆起当年。研究的初衷只是想着在体外能把干细胞养好,在体内能把干细胞递送好。为了达到这个目的,他们在杜教授的带领下,利用生物材料、再生医学等交叉学科的技术手段,完成了这个细胞“巢”——3D微载体,实现了体外的培养和体内的递送,并在2014底到2015年初发表了一系列国际知名论文,获得了学术界的高度认可,并首次提出了“干细胞药剂学”的概念。

“当时大家很认可,未来细胞将会作为‘药物’上市。”虽然当时国内还未将其定义为“药”,但国际上实则已经在按“药”的方式和标准进行开发了。那么作为“药”,细胞就需要建立标准的生产制造及佐剂、递送体系等等。

他们将3D微载体与细胞在研“药”结合形成3D微组织,发现在使用3D微组织后,仅需十分之一的细胞剂量就能达到原来纯游离细胞数量的治疗效果,且定点聚集及靶向作用明显。

有了这些积累,他们开始思考如何从实验室走出来,进行转化应用。

但当时,国内还没有干细胞相关的法规,一个细胞结合生物材料的复杂产品,想要走药物申报的路径,极为困难,需要漫长的时间和长期的工作——“甚至10年以上。”刘伟坦言,“如此长期想要融资、转化,挺难的!”

那么,短线能做什么呢?

【做高效、高质量的细胞培养】

考虑到3D微载体能让细胞在体内保持良好的活性,长时间发挥修复再生效果,那么在体外是否也会提高细胞的培养效率呢?于是他们调整方向,将其作为一种细胞的培养介质、培养用耗材开始转化应用的研究。

以干细胞为例,传统的干细胞培养依赖人工将干细胞“种植”在培养皿或培养瓶上,一个T75培养瓶最多能培养400-600万个干细胞,一次治疗通常需要若干个T75培养瓶的干细胞。人工培养和传统收获方式导致细胞制备成本高、单批次产量低、批次间质量不稳定、工艺流程无法标准化等问题,限制了产业化应用。而3D微载体是三维立体的,遇水便可溶胀成数万个球状颗粒,颗粒表面上密密麻麻分布着众多孔隙,宛若蜂巢。干细胞可以贴附于各个孔隙之中生长扩增,这些蜂巢状颗粒大大增加了干细胞生长的比表面积,干细胞培养数量较传统方式呈指数级提升。

如果说传统的二维平面培养是“手工作坊”的话,那么3D微载体就是“现代工厂”了。它不仅大大提高了细胞扩增效率,还可以根据不同细胞的特点调节载体孔径和硬度,实现针对不同种类细胞的定制化培养;为细胞提供接近体内的培养环境,实现仿生、高质量的细胞增殖。

细胞培养出来后,到了收获环节。传统胰酶消化的收获方式对细胞质量极易造成损伤,很难做到无损收获——除非培养的细胞特别“皮实”、经摔打。因此这种方法更多地用于以非细胞为终产品的领域,例如疫苗和抗体所涉及的细胞生产等。

而3D微载体开发时所针对的终产品就是细胞,那么,安全无损收获细胞就变得非常重要。3D微载体的另一个特点发挥了重要作用——可降解。凭着可降解的特性,在收获细胞时,只需要借助定制的“温和”裂解液,就可以将支架材料进行降解,将细胞释放出来,实现全部细胞的高效、温和收获,避免了传统胰酶消化液对细胞的损伤。再通过常规简单的清洗工作,确保终产品中不会残留任何有害物质,符合细胞制剂终产品的质量标准与安全性要求。

【工科心态,自己动手做有灵魂的设备】

到此,一款高效优质的细胞培养耗材的开发似乎就完成了。

然而,如果说3D微载体是细胞培养的载体,那么承载这个载体的又是什么呢?

在实验室时,许多操作可以手动进行,但产业化大规模培养细胞时就需要设备。

“一开始我们也是想着和设备企业合作的。”他们开始找寻合适的设备商,但找了一圈之后发现,由于3D微载体的创新性,细胞培养过程中有些特殊工艺,当时现有的设备都无法满足,无论是硬件还是软件都需要进行大量的改动。

于是,这个来自清华大学工科专业的团队,秉承着工科心态,决定自建设备研发团队。

“做设备要有灵魂。”刘伟强调,“灵魂就是工艺!”设备只是实现工艺流程及最终产品的承载物,只有针对特殊工艺进行开发设计的设备,才真正有灵魂。

而深谙这些特殊工艺且拥有工科背景的他们,开发出一套自动化设备来满足大规模细胞培养的生产需求,便显得理所当然了。

“我们用了三年左右的时间,在2017年底左右,成功地将微载体产量从毫克级提升到了公斤级。”然而,这简单的一句话背后,却是数不清的探索与努力。本科就读于清华大学化学工程系的杜亚楠带领团队更多地利用了化工的原理,逐级放大、控制过程,从每个螺丝钉、每条管路开始慢慢搭建了一套生产体系,达到了批量化生产的要求。

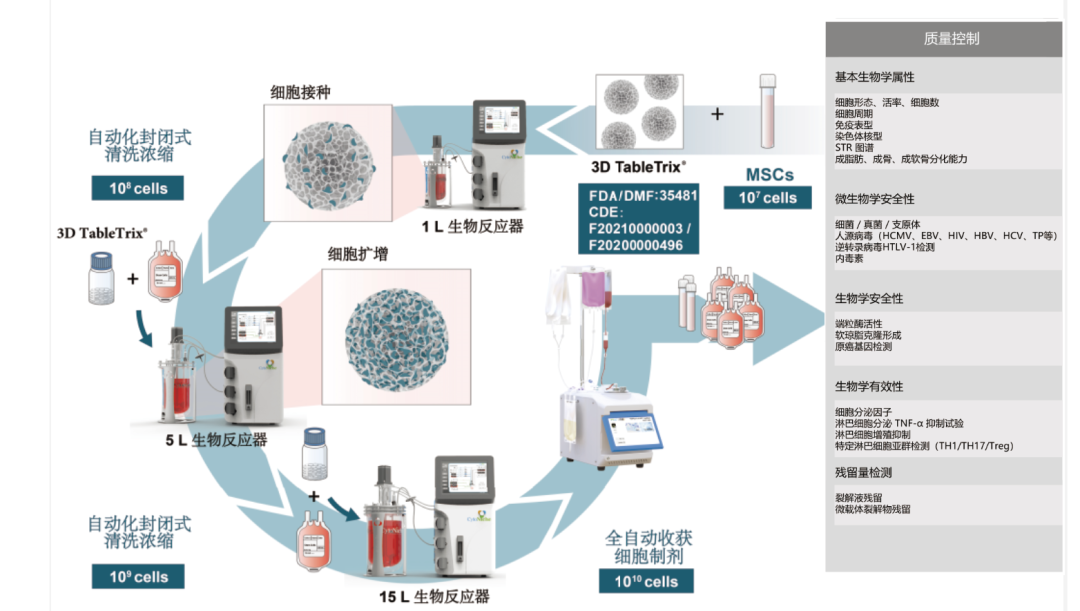

适配于3D微载体的生物反应器,不需要复杂繁琐的人工操作,只需将3D微载体与细胞悬液一起投放到反应器中,就可以实现细胞的高效大规模扩增培养;结合细胞收获系统,可实现全封闭的细胞收获、清洗、浓缩、分装等。

至此,一套以细胞培养耗材3D微载体为核心的整个闭环工艺就形成了。

【走出实验室,快步细胞“智造”】

2018年8月,在清华大学技术转移研究院的协助下,杜亚楠和团队成员一起创建了北京华龛生物科技有限公司,至此科研成果正式走出实验室,迈向产业。

2017年底,当时的CFDA发布了《细胞治疗产品研究与评价技术指导原则(试行)》,在国内,细胞开始向“药”发展,细胞药物的研发热度也不断提高。可以预见未来,国内也会不断有细胞药物研发、上市、临床应用。

“提到药物开发,大家可能更关注临床的有效性、成药性,然后再去想规模化生产的事情。”刘伟表示,这大概是大多数人认为的正常思维。然而,这种“正常思维”却导致在许多中国创新药物研发过程中,最后在规模化生产时上游的高附加值耗材、设备被国外垄断了。

那么,打破细胞药物领域的这种垄断,就是华龛生物的“初心”了。

就如“华龛”二字背后的含义——“华”即是“清华”的“华”,更是“中华”的“华”,而“龛”则取自“佛龛壁笼”,有着“四周环境”之意;其英文LOGO更是直接用了“Cyto(细胞)”“Niche(微环境)”二词。

带着这样的初心,华龛生物一年一台阶地在细胞“智造”产业的道路上越跑越快。

在2019年初拿到了天使轮投资后,华龛生物着手建起了GMP厂房。“我需要把3D微载体在GMP厂房中生产出来,然后进行资质申报。”对于这个当时看起来相当大胆的决策,刘伟如是道。

2020年初,公司又完成了A轮融资,包括国际产业集团在内的品牌基金战略投资为企业提供了资金与未来发展战略上的帮助。这一年,华龛生物向CDE和FDA提交了3D微载体的药用辅料资质申请。

次年(2021年),华龛生物先是完成了A+轮融资,紧接着3D微载体拿到了CDE和FDA的相关资质,实现了产品的“中美双报”。其中,3D微载体完成的FDA DMF药用辅料资质备案(DMF:35481)是美国FDA官网公示的DMF备案列表中唯一一款微载体产品。

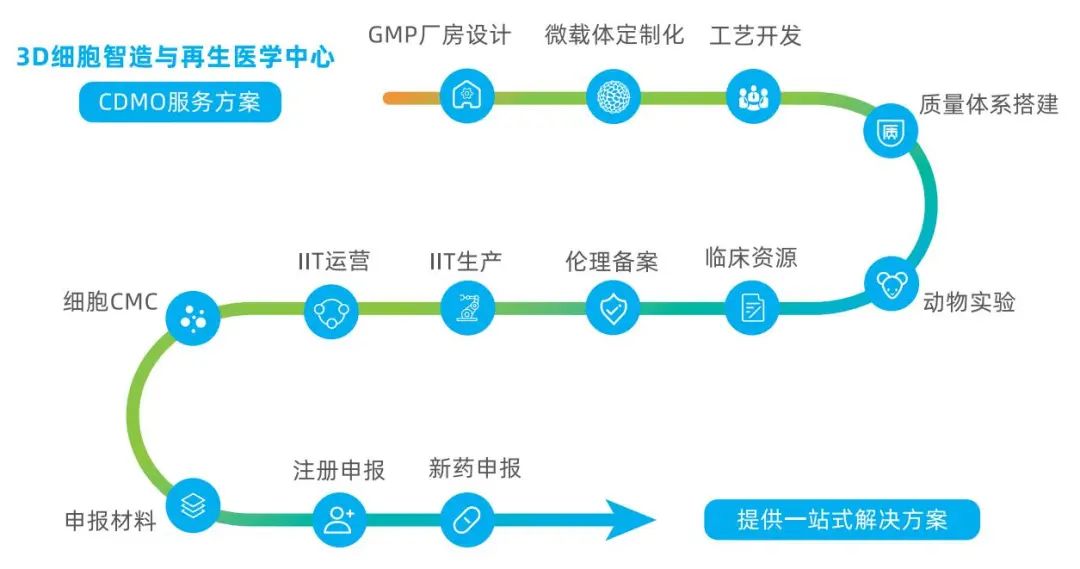

2022年3月,华龛生物宣布完成近3亿元B轮融资;8月,华龛生物3D细胞智造与再生医学中心—3D FloTrix®细胞CDMO平台正式揭牌成立。

【CDMO服务助力降低细胞治疗成本】

其实在CDMO平台成立之前,华龛生物就已经陆续奠定了一些客户基础。

对于华龛生物而言,他们不仅是为客户提供一个新的技术,还需要为客户使用这个新技术适配相关的设备体系和服务,形成一套整体解决方案。3D微载体是一种有别于传统二维培养的新技术,“三维的工艺不是每个团队都能做好的,这需要时间去摸索。”于是,为客户提供更多的服务,乃至开展CDMO业务就水到渠成了。

随着细胞基因治疗(CGT)的兴起,目前国内也有不少CDMO企业转向此赛道,他们往往是基于从前疫苗、抗体等领域的经验。但这个转型过程也面临了至少四方面的挑战——工艺、产能、人才和成本,这些挑战是源自于细胞基因治疗本身的行业共性问题。华龛生物3D FloTrix®细胞CDMO平台负责人孙彦洵博士讲到。

首先是工艺。细胞治疗产品无论是免疫细胞还是干细胞,生产过程涉及的环节非常多。养细胞看起来简单,但如何能做到标准化,真正满足细胞药品质量要求则是个挑战。传统的二维细胞培养方式属于多批次、劳动密集型的人工操作方式,很难保证细胞质量的均一性。

其次是产能。现在从事细胞治疗产品研发的企业多为科研型企业转型,大多数企业和机构的细胞生产环境还难以满足具有GMP资质的生产厂房标准,传统二维细胞培养的产能或能满足临床I期、II期的需求,但到了III期大样本量时往往就满足不了了。但随着管线从临床试验进入商业化生产,细胞产能的放大和GMP生产条件的要求超出绝大多数中小规模企业的承载能力。这时候他们就需要考虑是放大生产规模,还是进行工艺变更。

第三是人才。细胞治疗作为新兴产业,目前大多数从业人员出身科研,要将思维转向产业,需要一个过程,而且这个过程需要实践经验支持。细胞治疗作为一个“活的”药品,不能以传统的药品质量管控的方式进行监管。因此,细胞治疗产品的人才既要有细胞工艺开发经验,又要对监管政策有深入的理解,还要对药品开发市场需求有明确的认知。这样的复合型人才是目前人才市场的稀缺资源。

最后是成本。工艺、产能和人才的挑战造成了细胞治疗产品成本的居高不下,最终导致产品市场价格高昂,限制了细胞治疗产品的应用和推广。目前,用于血液肿瘤疾病的免疫细胞治疗产品,因涉及生死攸关的情形,患者或能接受其高价。当细胞治疗的适应症范围越来越广泛之后,特别是应用于一些非致命情况时,高价就不可持续了。只有降低细胞的生产成本,从而降低细胞治疗产品的成本,让更多患者用得起,细胞治疗才能真正有市场。

华龛生物的3D微载体和其系列设备正好可以满足这些需求。百亿级的细胞,传统二维细胞培养方式可能需要大量的人手、几个月的培养时间。而华龛的三维培养体系则只需要2个人操作、10天左右就能完成。传统细胞制备方式涉及的人员多、操作复杂、空间耗能大、批次间质量不均一等问题都能得以解决。“我们基于自身的核心技术与设备提供CDMO服务,帮助客户解决细胞制造的各种挑战,满足市场降本增效的需求,从而使细胞治疗产品能被真正用起来,不再是少数人的福利。”

通过一年左右的时间,3D FloTrix®细胞规模化生产工艺整体解决方案得到了产业界的认可,华龛生物也陆续与贝来生物、拓弘康恒等细胞治疗领域的优质企业达成了战略合作。这些客户对3D FloTrix®细胞规模化生产工艺经历了“从小试验证、逐级放大工艺,到质量验证、变更工艺”的过程。以拓弘康恒为例,经过多次生产验证,华龛生物助其实现了单批次短时间内100亿细胞的生产及质量全检,产品符合现有的质量标准,与此同时生产成本降低40%,人工成本降低75%,时间成本降低50%。

【关于未来......】

至于未来,华龛生物将继续拓展3D微载体等技术的应用方向,除了免疫细胞、干细胞、外泌体、细胞因子等细胞药物及其衍生品外,还可以拓展至疫苗、抗体、溶瘤病毒、基因编辑等病毒、蛋白上游工艺,再生医疗产品及类器官,甚至是细胞培养肉……

“将这个技术用在疫苗领域,可谓是‘降维打击’。”刘伟表示,将一个可以用于培养贴壁细胞的载体,用于普通的病毒扩增是完全没有问题的,而且效率更高。

此外,华龛生物还计划着建立“南区研发及生产基地”。目前华龛生物的总部在北京,生产在天津,考虑到国内药物创新研发更多地集中在华东及华南地区,为了接近更多的客户群体,把产品概念、工艺和服务带给更多的客户,他计划着在华东地区建立“南区研发与生产基地”。

正如他一再强调,华龛生物做CDMO不是为了到这个领域一起“卷”起来。在他的规划里,华龛生物真正要做的是推广细胞规模化培养新技术的产业化,区别于传统药物研发企业转型或扩张涉及CDMO业务不同,华龛生物的CDMO业务主要是基于3D FloTrix®细胞技术平台体系而打造的,从核心原研技术产品出发,赋能整个CGT领域,同时提供中国原创新产品的技术研发和工艺开发的服务,则是华龛生物进军CDMO业务的核心竞争力。他甚至提出愿意与更多的药物研发企业、现有CDMO企业共同打造战略合作联盟,一起推动技术的发展。

“我们还有更多的‘长效机制’,哪怕不做‘M(manufacture)’,3D微载体等耗材还是有长久的需求与市场的。”他笑着表示。

【关于华龛生物】

北京华龛生物科技有限公司由清华大学医学院杜亚楠教授科研团队领衔创建,清华大学参股共建。核心技术源于清华大学的科技成果转化。公司专注于打造原创3D细胞“智造”平台,提供基于3D微载体的细胞规模化定制化扩增工艺整体解决方案。

华龛生物核心产品3D TableTrix®微载体,是自主创新型、首款可用于细胞药物开发的药用辅料级微载体。已通过中检院等相关权威机构的检验报告,并获得2项国家药监局药用辅料资质(CDE审批登记号:F20210000003、F20200000496)。同时,产品获得美国FDA DMF药用辅料资质(DMF:35481)。

华龛生物的产品与服务,可广泛应用于基因与细胞治疗、细胞外囊泡、疫苗及蛋白产品等生产的上游工艺开发。同时,在再生医学、类器官与食品科技(细胞培养肉等)领域也具有广泛应用前景。

公司拥有5000平米的研发与转化平台,其中包括4000平米的GMP生产平台,1000余平的以3D细胞智造及微组织再生医学治疗产品为核心的CDMO服务平台;新建1200L微载体生产线。相关技术已获得100余项专利成果,30余篇国际期刊报道。核心技术项目已获得多项国家级立项支持与应用。

扫二维码用手机看

推荐新闻

-

电话

- 服务热线400-012 6688

-

E-mail

- E-mailmarketing@cytoniche.com

- TOP

京公网安备 11010802037749号

京公网安备 11010802037749号